你是否想过,每天在炼油厂高耸的塔罐里流动的380℃高温油品,其实正在和钢铁玩着危险的"温差游戏"?在青岛某石化企业,一台看似完好的换热器突然爆裂,事后调查显示:设备内壁温度早已突破临界值。这就是红外热像仪存在的意义——它能提前发现那些人类肉眼看不见的温度危机。

温度异常的"多米诺效应"

在石油化工领域,温度从来不只是个物理参数。它像一根串联设备安全的导火索:0.1mm的腐蚀减薄可能引发3℃的温度异常,而5℃的温差波动就可能让压力容器提前退休。去年某化工厂的统计显示,68%的非计划停工都源于温度相关故障。

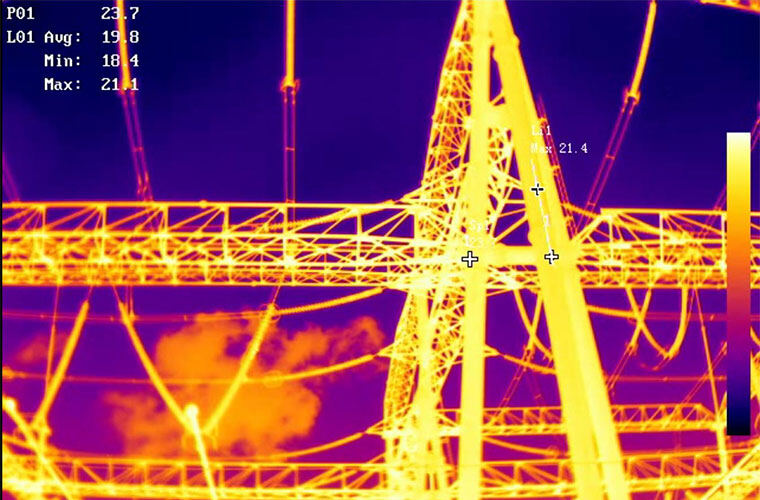

透视工业设备的"热语言":红外热像仪工作原理

电磁波谱里的"温度翻译官"

这种设备就像个精通"热方言"的翻译专家,能接收7.5-14μm波长范围内的红外辐射。想象一下,每台运转中的泵机都在发射独特的"热指纹",热像仪则能把这些抽象的热信号转化成直观的彩虹色温谱图。

从像素点到温度值的魔法转换

现代热像仪的17μm微测热辐射计阵列,相当于装备了19600个微型温度计。某型号设备实测显示,能在30米外检测到0.03℃的温差,这精度相当于在足球场另一端发现咖啡杯冒出的热气。

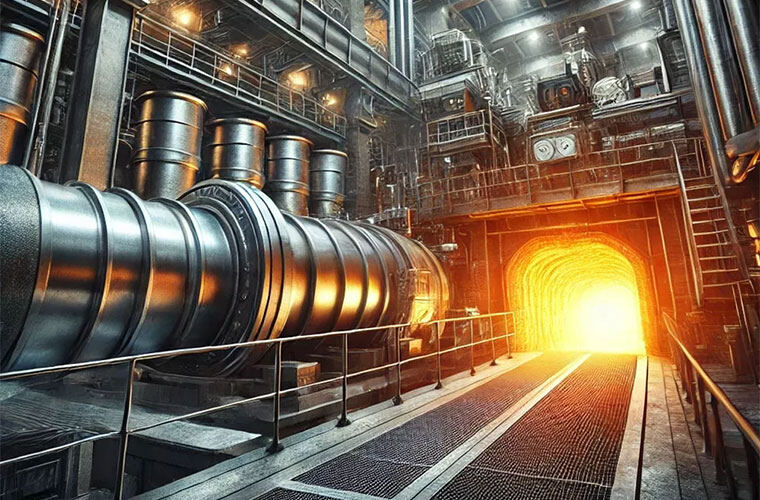

炼油厂的"热体检"实战手册

储罐腐蚀的早期预警系统

上海某炼油厂采用定期热扫描策略后,储罐腐蚀检出率提升40%。热像仪能捕捉到罐壁0.5mm厚度变化对应的0.8℃温差,就像给钢铁设备做CT扫描。

管道堵塞的"温度造影术"

当催化剂在反应器内形成"血栓",热像图会呈现明显的低温带。某乙烯装置通过这种诊断,成功预防了价值2000万元的催化剂结焦事故。

阀门泄漏的"热指纹识别"

浙江某LNG接收站的热像监控系统,曾在阀门完全失效前72小时捕捉到0.5℃的异常温升。这种预警能力相当于给每个阀门配备了24小时值班的"温度哨兵"。

比肉眼快0.3秒:电气系统的守护神

高压接头的"发烧预警"

统计显示,电气故障引发的石化事故中,83%存在前期温度异常。某变电站的热像巡检记录显示,能提前48小时发现接头发热问题,抢修时间缩短70%。

电缆绝缘层的"温度体检"

采用热像仪进行电缆沟巡检后,某炼化企业电缆故障率下降55%。设备能穿透20cm厚的保温层,发现隐藏在深处的局部过热点。

防爆区里的"温度特工"

ATEX认证设备的生存之道

在可能存在爆炸性气体的区域,热像仪需要具备本质安全型设计。某进口型号通过限制电路能量,确保在氢气环境中的安全操作,就像给设备穿上了防爆盔甲。

无线传输技术的突围

新一代设备采用光纤传输+本地存储方案,成功突破防爆区数据传输瓶颈。某项目实测显示,在II类防爆区域采集效率提升300%。

数字时代的温度管理革命

当热成像遇上机器学习

某智能诊断系统通过10万张热图训练,能自动识别28种典型故障模式。现场测试显示,诊断准确率达到92%,相当于培养了个永不疲倦的"热像分析师"。

三维温度建模新纪元

结合激光扫描的3D热模型,能精准定位复杂管廊的温度异常源。某石化企业应用后,故障定位时间从8小时缩短至15分钟。

操作人员的"热视觉"修炼指南

发射率校正的艺术

新手常犯的错误是忽略表面材质的影响。实测显示,抛光不锈钢的发射率仅0.1,而氧化铁皮可达0.8,这相当于给不同材质戴上了"温度滤镜"。

环境因素的干扰排除

在北方冬季巡检时,寒风可能使设备表面温度降低2-3℃。有经验的工程师会采用参照物对比法,就像在热图中建立"温度坐标系"。

未来炼厂的温度感知网络

物联网时代的全天候监控

某智能工厂部署的200个固定式热像节点,实现了关键设备温度波动的分钟级响应。这套系统每年预防的潜在事故价值超过1.2亿元。

数字孪生中的虚拟测温

将实时热数据映射到三维数字模型,工程师能在控制室"触摸"虚拟设备的温度变化。某试点项目显示,这种技术使决策效率提升65%。

结语:温度感知开启的工业安全新维度

在石油化工这个充满能量博弈的领域,红外热像仪就像给设备装上了"热感神经"。它不只是在检测温度,更是在解读设备健康的密码。从预防百万损失的小温差异常,到构建智能工厂的温度感知网络,这项技术正在重新定义工业安全的边界。下次当你看到热像图中跳动的色块,那不仅是温度数据,更是设备在用"热语言"诉说它的安全故事。