在汽车制造车间里,工人们正专注地为最新款SUV安装后挡玻璃。突然,质检员老张的眉头皱了起来——在强光下,玻璃边缘隐约可见几道比头发丝还细的纹路。这就是令整个行业头疼的玻璃丝缺陷,它们像潜伏的刺客,随时可能让价值数万元的车窗玻璃在极端温度下突然爆裂。

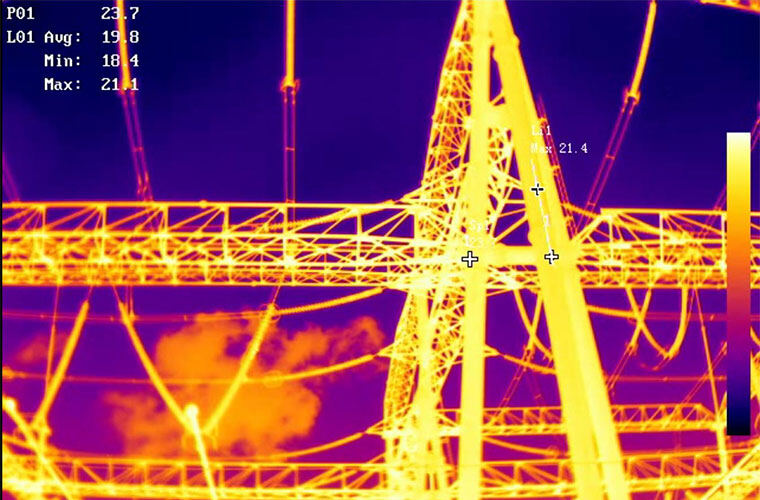

一、红外热像仪:给玻璃做"热CT扫描"

1.1 热成像技术的秘密武器

想象一下,给玻璃拍一张特殊的"体温照片"。红外热像仪通过捕捉物体表面的红外辐射(波长0.75-1000μm),将温度分布转化为可视化图像。当检测区域存在材料不均、微裂纹或杂质时,热传导率差异会形成独特的"热指纹"。

1.2 为什么是后挡玻璃?

现代汽车后挡玻璃普遍采用夹层结构:

- 双层钢化玻璃(厚度2.1-3.2mm)

- PVB中间膜(0.38-0.76mm)

- 集成加热丝(线径0.02-0.05mm)

这种精密结构对生产工艺提出严苛要求。根据国际汽车玻璃协会数据,丝缺陷导致的玻璃报废率高达7.3%,每年造成全球汽车行业超过12亿美元的损失。

二、丝缺陷的"热语言"破译

2.1 五类致命缺陷的热特征

| 缺陷类型 | 热成像特征 | 危险等级 |

|---|---|---|

| 断丝 | 局部温度骤降15-20℃ | ★★★★★ |

| 搭接不良 | 温度梯度异常(>3℃/cm²) | ★★★★☆ |

| 氧化斑点 | 直径0.5-2mm的低温同心圆 | ★★★☆☆ |

| 镀层脱落 | 不规则高温区域(+8-12℃) | ★★★★☆ |

| 应力集中 | 蝴蝶状热斑(温差5-8℃) | ★★★★★ |

2.2 传统检测的三大痛点

- 目视检测:人工检测每小时最多查200片,漏检率高达32%

- 电阻测试:只能发现断丝,无法识别潜在缺陷

- 抽样破坏性检测:每千片抽取3-5片,成本高达800元/片

三、红外检测系统的实战部署

3.1 产线上的"温度猎手"

某德系车企引入的IR-T200系统实现了:

- 检测速度:6秒/片(比人工快15倍)

- 检测精度:0.03mm²缺陷识别

- 数据追溯:自动生成3D热场模型

"这套系统就像给生产线装上了24小时不眨眼的'温度显微镜'。"该企业质量总监王工说,"去年我们因玻璃缺陷的售后索赔下降了67%。"

3.2 算法如何"看懂"热图

系统采用深度学习架构:

- 热图预处理(消除环境干扰)

- 特征提取(识别17种热异常模式)

- 决策树判定(98.7%准确率)

- 自动分级(A/B/C/D四个质量等级)

四、突破性技术创新

4.1 动态补偿技术

在温差波动±5℃的车间环境中,系统通过多光谱融合技术实现:

- 实时补偿环境温度

- 消除玻璃表面反光干扰

- 自动校准检测基准

4.2 边缘计算革命

最新的嵌入式处理模块,将数据处理时间从15秒缩短至0.8秒。这相当于在玻璃从流水线移动到下个工位的3米距离内,就完成全部检测流程。

结语:给汽车安全加装"温度保险"

当红外热像仪在玻璃生产线上闪烁红绿指示灯,它不仅是质量检测员,更成为现代制造业的"温度预言家"。这项技术正在重新定义汽车安全的标准——从被动发现问题,到主动预防风险,让每一块后挡玻璃都成为经得起极端考验的安全屏障。

下次当您打开后窗除雾功能时,或许可以多一份安心:那些肉眼看不见的加热丝,早已通过最严苛的"温度考验"。这,就是工业科技给驾乘安全带来的隐形守护。