你是否想过,工厂里的设备也会像人类一样"发烧生病"?当电机轴承温度异常升高时,就像人体发烧预示疾病一样,往往意味着设备即将罢工。而红外热像仪,正是工业领域最精准的"温度听诊器"。武汉高德智感科技有限公司通过自主研发的红外芯片技术,将这种原本昂贵的检测手段变得像体温计般触手可及。

温度监测背后的隐性成本

在传统工厂里,设备巡检就像医生用听诊器逐个检查病人。工人需要手持接触式测温仪,爬上爬下检测设备温度,这不仅耗时耗力,还存在高空作业风险。更关键的是,人工检测往往存在漏检盲区——就像我们无法用肉眼看到墙体内的水管渗漏,传统手段也难以发现设备内部的热异常。

红外热成像的工业魔法

设备预测性维护新纪元

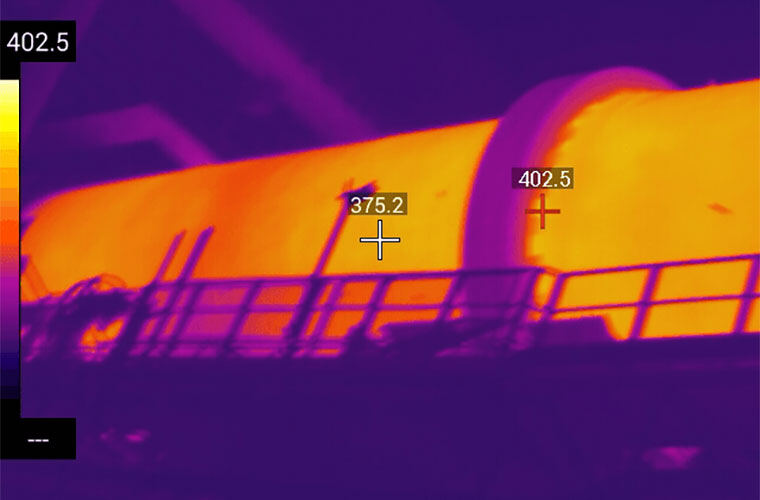

想象一下给整个车间装上"温度监控天网"。高德智感的热像仪能实时生成设备温度热力图,将轴承温度、电机绕组过热等隐患转化为可视化的彩色图谱。某汽车制造厂引入该技术后,设备突发故障率下降67%,仅避免一次非计划停机就能挽回数百万损失。

电力系统的"体温预警系统"

在变电站场景中,电气连接点温度异常可能引发灾难性事故。通过部署固定式热像仪,武汉高德的技术方案实现了对关键节点的24小时监控。系统能在温度超过安全阈值时自动报警,比传统人工巡检效率提升20倍,相当于给电网装上了永不疲倦的"温度哨兵"。

工艺优化的隐藏维度

注塑机模温差0.5℃可能导致产品良率下降3%。热像仪不仅能发现设备故障,更能捕捉生产过程中的微观温度变化。某电子厂使用热像仪优化回流焊温度曲线,使产品焊接合格率从92%跃升至98.6%,年节省质量成本超800万元。

技术突破带来的成本革命

从实验室到生产线的跨越

高德智感依托母公司高德红外集团(SZ.002414)二十余年的技术积累,成功将红外芯片成本降低至传统方案的1/3。这就像把专业医疗CT机变成了家用体温计,让中小企业也能负担起工业级热成像解决方案。

自主芯片的降维打击

传统热像仪核心部件长期依赖进口,成本居高不下。高德自主研发的12μm红外探测器芯片,不仅打破了技术封锁,更实现了百万级年产能。这种国产化突破,让热像仪在工业领域的普及速度比预期快了三倍。

智能算法的温度解读

现代热像仪已不是简单的测温工具。高德智感设备搭载的AI算法,能自动识别设备类型、标注关键测温点,甚至预测温度变化趋势。就像给普通相机装上智慧大脑,普通工人经过简单培训就能读懂专业热像图。

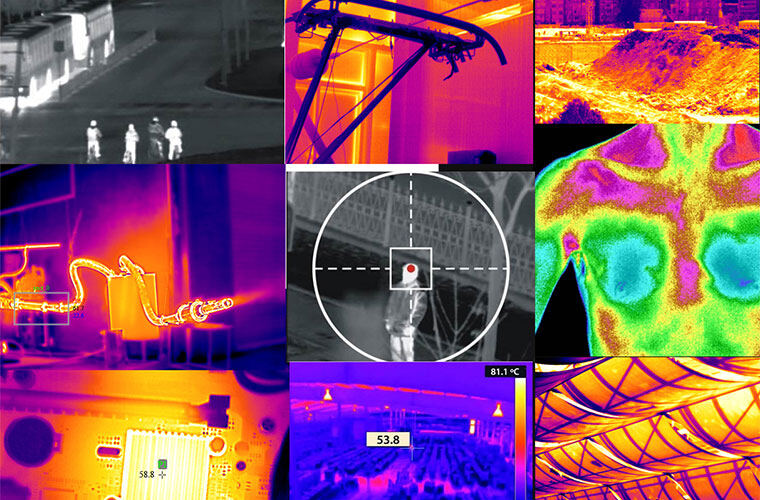

行业应用的星辰大海

从钢铁洪流到精密制造

在炼钢车间,热像仪能隔着高温炉壁监测钢水温度;在精密电子车间,又可检测微米级芯片的散热情况。这种跨尺度测温能力,让高德解决方案能适配从重工业到半导体制造的多元化需求。

能源管理的温度密码

某化工厂通过热像仪扫描全厂蒸汽管道,发现23处保温层破损点。及时修复后,蒸汽损耗降低18%,相当于每年节省标煤1600吨。这种节能效果,让碳足迹管理变得可测量、可验证。

安全监控的第三只眼

在危化品仓库,传统监控摄像头只能看到可见光画面。而热像仪能穿透烟雾发现异常热源,在火灾发生前30分钟就发出预警。这种非接触式监测,将工业安全等级提升到新的维度。

实战案例中的效率革命

汽车制造的温度博弈

某新能源汽车电池厂采用高德在线式热像仪,实现电芯分选环节100%温度筛查。电池组温差控制在±1℃以内,使车辆续航里程平均提升5%,直接转化为产品竞争力。

食品行业的无菌守护

在无菌灌装车间,设备表面温度异常可能滋生微生物。通过热像仪建立的温度基准模型,某乳品企业将设备清洗验证时间从2小时压缩至15分钟,产能利用率提升11%。

智慧工厂的神经末梢

当热像仪与工业物联网平台对接,温度数据就变成流动的血液。某智能工厂构建的温度大数据平台,能自动优化设备运行参数,使整体能耗降低14%,相当于每年减少碳排放3200吨。

未来已来的温度经济

工业4.0的温度维度

在数字孪生系统中,热像仪提供的实时温度数据,让虚拟工厂有了"体温感知"。这种多维数据融合,使预测性维护准确率提升至92%,设备生命周期延长40%。

边缘计算的温度革命

新一代热像仪内置边缘计算模块,可在设备端直接完成温度分析。这就像给每个检测点配备专属"温度医生",响应速度从分钟级提升至秒级,特别适合高速产线的实时质量控制。

成本效益的甜蜜拐点

随着高德智感实现规模化生产,工业级热像仪单价已跌破万元门槛。对于日均产值百万的工厂,投资回报周期通常不超过3个月。这种性价比突破,正在引发制造业的"热成像设备普及潮"。

结语:温度可视化开启的工业新纪元

在武汉高德智感科技有限公司的案例中,我们看到了中国智造的创新力量——通过核心技术的突破,将曾经"高冷"的红外热成像技术转化为普惠的工业效率工具。当温度数据成为新的生产要素,每一度温差都可能转化为真金白银的效益提升。这场静悄悄的温度革命,正在重新定义工业生产的效率边界。你的工厂,准备好解锁这份"温度密码"了吗?