2019年某飞机制造厂的质检车间里,技术员小王正对着一块价值百万的碳纤维机翼蒙皮发愁。X光检测显示结构完整,超声波探伤也没发现问题,但装机测试时总有异常震动。直到他们借来一台红外热像仪——在热成像画面中,蒙皮内部0.3mm的纤维断裂处像伤口发炎般泛着红光。这个发现不仅揭开质量谜团,更打开了碳纤维检测的潘多拉魔盒。

热波成像术:给复合材料照"温度X光"

1. 热传导的"水波纹效应"

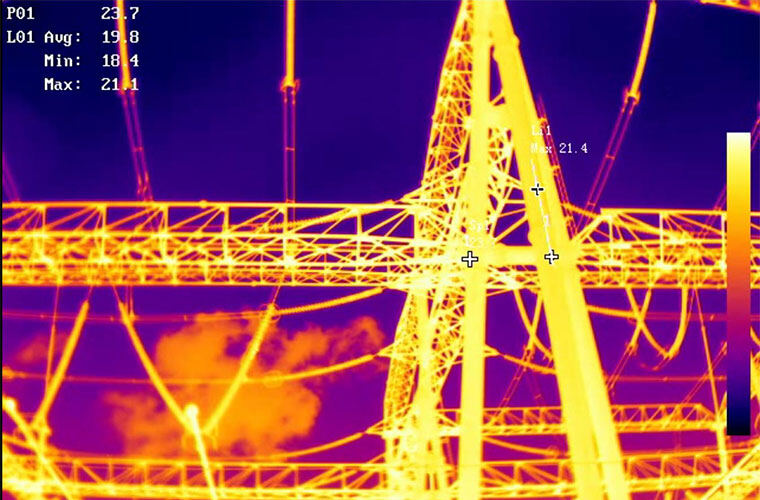

想象向池塘投入石子激起的涟漪,红外热像仪正是利用这种原理。当脉冲热源(光子能量3-5μm)照射碳纤维,内部缺陷就像水中的礁石,会改变热波传播路径,在表面形成独特的温度分布图案。

2. 数字化的"热指纹识别"

高精度探测器能捕捉0.02℃的温差,比医用体温计精确50倍。配合ThermoFit Pro软件,可生成包含256种渐变的温度色谱图,将肉眼不可见的损伤转化为可视化警报。

3. 穿透深度的"时空魔术"

通过调节加热时间和检测频率,这套系统能像CT扫描般分层检测。例如在风电叶片检测中,5秒脉冲可探查表面1mm内缺陷,30秒长曝光则能看透12mm的深层结构。

五大隐形杀手的现形记

1. 分层脱胶的"热斑警报"

某跑车碳纤维底盘在热像图中显现出蝴蝶状高温区,揭开发动机舱连接处0.8mm的隐性脱胶,这种缺陷在传统敲击检测中完全无法察觉。

2. 纤维断裂的"温度心电图"

航空航天级碳板的疲劳测试显示,当热传导速率突降15%,意味着内部存在≥3根主纤维断裂。这种预警可比实际断裂提前2000次载荷循环。

3. 孔隙率的"热扩散测谎仪"

在树脂基复合材料中,0.5%的孔隙率会使热扩散系数降低7.3%。德国某实验室用此方法成功拦截了批次孔隙率超标的卫星支架。

4. 异物夹杂的"热障效应"

日本新干线车体检测中,热像仪捕捉到直径2mm的铝屑夹杂物——这个微小异物使局部热阻升高23%,可能引发灾难性层间剥离。

5. 残余应力的"热力学指纹"

中国商飞团队发现,固化残余应力超标的部件会呈现独特的"冷热条纹",这种特征已成为复材工艺优化的关键指标。

传统检测技术的"三甲医院体检"

| 检测方法 | 最小检出缺陷 | 检测深度 | 单件耗时 | 适用场景 |

|---|---|---|---|---|

| 超声波检测 | 0.5mm | 30mm | 15分钟 | 局部精细检测 |

| X射线检测 | 0.3mm | 全厚度 | 25分钟 | 金属夹杂检测 |

| 红外热像检测 | 0.1mm | 15mm | 3分钟 | 快速全场扫描 |

| 敲击检测 | 2mm | 表面 | 8分钟 | 现场快速筛查 |

智能检测系统的"三阶进化论"

1. 第一代:热图对比法(2010年前)

就像用老式温度计测体温,依赖人工对比标准热图。在检测风电叶片时,需要20年经验的老师傅才能保证85%的准确率。

2. 第二代:AI辅助诊断(2020年)

深度学习模型ThermoNet能识别132种缺陷模式。空客使用该系统后,检测效率提升400%,误报率从18%降至2.7%。

3. 第三代:数字孪生预警(2023年)

宝马工厂将热像数据与数字孪生体实时交互,在碳纤维车架固化阶段就能预测20年后的疲劳损伤位置,实现真正的预防性质量管控。

产线上的"热像仪革命"

1. 秒级检测的"闪电战"

特斯拉上海工厂的碳纤维电池包检测线,8台热像仪组成矩阵阵列,能在传送带移动中完成360°扫描,单件检测时间从5分钟压缩到9秒。

2. 工艺优化的"显微镜"

某高尔夫球杆制造商发现,当模压温度波动超过±3℃时,杆头热像图会出现"冷热斑马纹"。调整温控系统后,产品良率从83%跃升至98.6%。

3. 全生命周期的"温度日记"

从原材料碳丝到退役飞机蒙皮,热像数据构成完整的"热履历"。波音公司据此建立了全球最大的复材老化数据库,包含270万组温度特征值。

突破物理极限的"热力学魔术"

1. 纳米级损伤的"量子跃迁"

麻省理工学院团队开发锁相热成像技术,可检测碳纳米管增强材料中10nm级的界面缺陷,这相当于在足球场上找到一粒跳蚤大小的异物。

2. 曲面结构的"热图矫正"

新型曲面补偿算法解决了复杂构件的检测难题。劳斯莱斯用此技术检测出涡轮叶片根部0.05mm的裂纹,避免了一起可能价值2.3亿美元的飞行事故。

3. 动态载荷下的"热像快照"

哈工大研制的高速热像系统(1000帧/秒),成功捕捉到F1赛车刹车时,碳陶刹车盘在3毫秒内产生的瞬时热裂纹扩展过程。