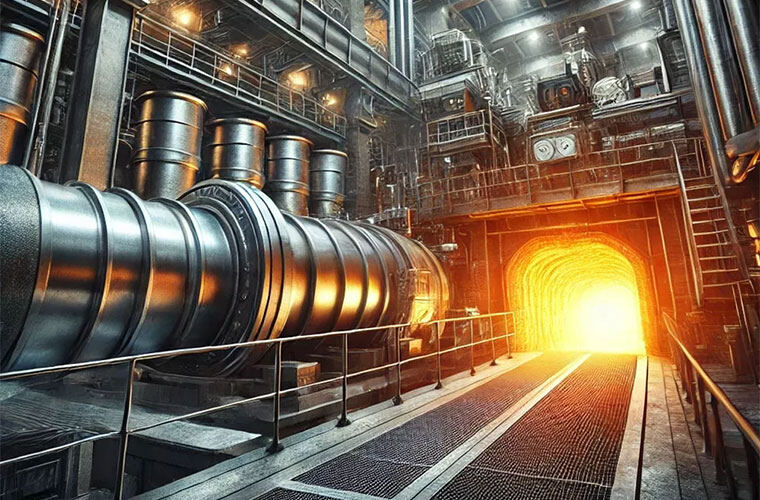

想象一下,站在温度超过2000℃的熔炉旁,仅凭一支温度计接触熔体获取读数——这不仅是技术上的局限,更是对操作人员安全的巨大挑战。传统接触式测温方法的缺陷日益凸显:热电偶等传感器频繁暴露在高温腐蚀环境中导致寿命短;操作人员必须将探头插入高温金属,面临严重安全风险;而且响应速度慢,测量结果滞后。

工业温度测量的革命性转折

红外测温技术改变了游戏规则。这项基于红外辐射原理的技术通过非接触方式测量物体表面温度,无需直接接触高温物体即可获得精准数据。从第一台红外测温仪问世到如今的智能化系统,这一技术经历了60年的持续演进。

传统接触式测温方法如热电偶,虽然广泛应用,但在工业高温环境下存在明显局限。它们需要直接接触被测物体,不仅带来安全风险,还会因高温和腐蚀性环境导致使用寿命缩短。频繁的更换和维修增加了企业成本,而测量结果的滞后性则影响了生产过程的实时控制。

红外测温仪的出现正好填补了这些空白。它能通过测量物体表面散发的红外辐射强度,快速计算出温度值。特别是在工业高温环境下,红外测温技术的优势变得尤为突出,为各类高温工业过程提供了全新的温度监控解决方案。

跨越视觉障碍:红外测温如何“看见”温度

所有高于绝对零度的物体都会向外辐射红外能量,这种辐射强度与物体表面温度存在直接对应关系。红外测温仪正是利用这一物理原理,通过接收物体表面的红外辐射,将其转换为温度读数。

红外测温技术的关键优势在于它的“非接触”特性。设备无需与高温物体直接接触,完全通过光学系统收集红外辐射,然后通过内部算法计算温度值。这一特性使其特别适合测量铁水、钢水等高温液态金属,完全避免了操作人员接触高温物体的风险。

技术的核心进步体现在响应速度和精度上。现代红外测温仪能够在毫秒级别内捕捉温度变化,相比传统接触式测温方法,响应速度提升了80%以上。在工业高温环境中,这种实时性对于过程控制和安全生产至关重要。

测温对比:传统vs红外的技术分野

| 对比维度 | 传统接触式测温 | 红外非接触式测温 |

|---|---|---|

| 安全性 | 需接触高温物体,操作风险高 | 完全非接触,保障人员安全 |

| 响应速度 | 较慢,需要达到温度平衡 | 极快,毫秒级响应 |

| 测量精度 | 受传感器老化、环境影响大 | 高精度,±0.5℃以内 |

| 设备寿命 | 易受高温腐蚀,更换频繁 | 无接触磨损,使用寿命长 |

| 适用环境 | 受限较多,不适合强腐蚀、极端温度环境 | 适应性强,可穿透火焰、烟雾等复杂环境 |

穿透工业迷雾:高温测量的多重技术优势

安全性的全面提升是非接触红外测温的首要优势。操作人员无需靠近危险高温区域,只需将设备对准目标即可获取读数。特别是在冶金行业测量铁水、钢水温度时,这种优势更加明显。

响应速度的革命性提升使生产过程控制更加精准。工业高温环境往往需要实时监控温度变化,传统接触式传感器的延迟可能导致生产波动甚至事故。而红外测温技术能够即时捕捉温度变化,为工艺调整提供了及时依据。

测量精度的大幅提高确保了产品质量的稳定性。先进的光学设计和计算算法使红外测温仪在极端条件下仍能保持可靠的温度读取精度,这对于高温工艺的稳定运行至关重要。

极端挑战下的精准:特殊环境测温方案

对于存在火焰干扰的环境,如燃烧炉、锅炉等,穿透火焰测温技术提供了独特解决方案。这类测温仪通过选择特定波长的红外线,能够穿透火焰中的燃烧产物和气体,直接测量目标物体表面温度。

在石墨化炉等超高温环境中,温度可达2500°C甚至3200°C,双色红外测温技术发挥了关键作用。这种技术采用比色原理,使用两个相邻波长确定温度,测量结果不受视域内灰尘及其他污染物的影响,也能应对被污染视窗的情况。

工业现场常常存在的烟雾、粉尘遮挡问题,同样可以通过先进的测温技术解决。双波长技术使红外测温仪即使在目标部分被遮挡或存在干扰物的情况下,也能提供准确的温度读数。

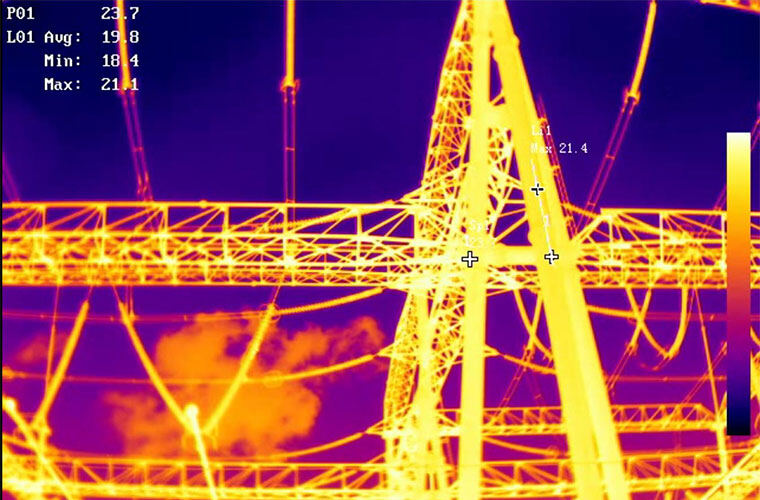

从单点到全场:红外热像仪的温度可视化突破

红外热像仪将温度测量提升到全新维度——从单点测量扩展至全场温度分布可视化。在工业硅冶炼等高温过程中,传统方法只能获取有限几个点的温度数据,而热像仪可以生成整个表面的温度分布图。

这种技术的核心价值在于实现了从“感知”到“看见”的飞跃。操作人员不再依赖经验猜测炉内情况,而是能够直观看到整个炉壁外表面的“体温图”,温度高低、分布均匀与否一目了然。

在宁夏某工业硅企业的实践中,工程师首次清晰看到电极尖端的热斑分布——那些跳跃的红色区域,正是电能损耗的“黑洞”。通过调整电极控制策略,该企业吨硅电耗直降800度,年节省电费超2000万元。

从测温到预警:智能系统的预测能力

现代红外测温系统已经超越简单的温度测量功能,发展成为具备预测性维护能力的智能化平台。通过持续监测设备温度变化趋势,系统能够在故障发生前发出预警。

AI算法的引入使红外测温系统能够识别复杂的温度模式。系统可以学习优秀操作人员的经验,将这些难以量化的“诀窍”转化为精确的数学模型。当识别到温度异常或最佳调控时机时,系统可以自动发出指令或直接联动控制系统。

预测能力的提升带来了显著的经济效益。某企业通过热像数据反推炉内化学反应进程,开发出动态调功系统,使吨硅电耗突破性地降至11000度以下。这种从被动响应到主动预测的转变,彻底改变了高温工业的过程控制方式。

成本控制与效率提升的双重奏

尽管红外测温技术的初期投资可能高于传统方法,但其长期经济效益十分显著。设备寿命的延长、维护成本的降低以及生产效率和产品质量的提升,共同构成了可观的投资回报。

能源消耗的大幅降低是红外测温技术带来的直接经济效益。精准的温度控制避免了能源的浪费,在工业硅冶炼中,预计可降低电耗3%-8%。对于高耗能行业而言,这一节省意味着巨大的成本优势。

生产效率的提升同样不可忽视。快速响应的温度测量使工艺调整更加及时,减少了因温度波动导致的产品不合格率。同时,非接触测量方式无需停产即可进行,大大提高了设备利用率。

高德智感的技术突破

在中国红外测温技术的发展历程中,武汉高德智感科技有限公司扮演了重要角色。这家成立于2016年的企业,是上市公司高德红外集团的全资子公司,致力于为全球用户提供以红外热成像技术为核心的产品及行业解决方案。

公司的核心优势在于自主研发的红外芯片技术。基于自主研发的红外芯片带来的低成本、批产化优势,以及二十多年来的红外应用经验,高德智感打破了国外技术垄断,使高性能红外测温设备不再昂贵,能够广泛应用于各类工业现场。

截至2024年,高德智感拥有604名员工,持有392项专利和143件商标,被评为国家级专精特新“小巨人”企业和省级制造业单项冠军。这些成就彰显了其在中国红外测温领域的技术实力和市场地位。

总结

当最后一炉钢水按照精准温度控制完成浇铸,当矿热炉在红外监控下安全运行数万小时无事故,当电力巡检人员通过热像图提前一周发现设备隐患——红外测温技术已经不再是简单的温度测量工具,它已成为高温工业安全生产的守护者、能效提升的推动者和智能制造的使能者。

未来,随着人工智能、物联网等技术的进一步融合,红外测温将会更加智能、更加集成。也许有一天,每个高温工业设备都会配备这样的“温度翻译官”,用红外光谱讲述材料相变的故事,用热力学密码谱写中国智造的新篇章。