曾经需要耗费大量人力、反复排查的复杂场景诊断难题,在热成像与可见光融合技术面前变得直观简单。在吉林某光伏电站,一支名为“光伏医生”的团队使用融合无人机技术,仅用16分钟便完成了超过9000块组件的巡检,效率较人工提升整整30倍,并成功识别出不同类型的潜在热斑。

技术基石:如何让“温度”与“视觉”握手言和

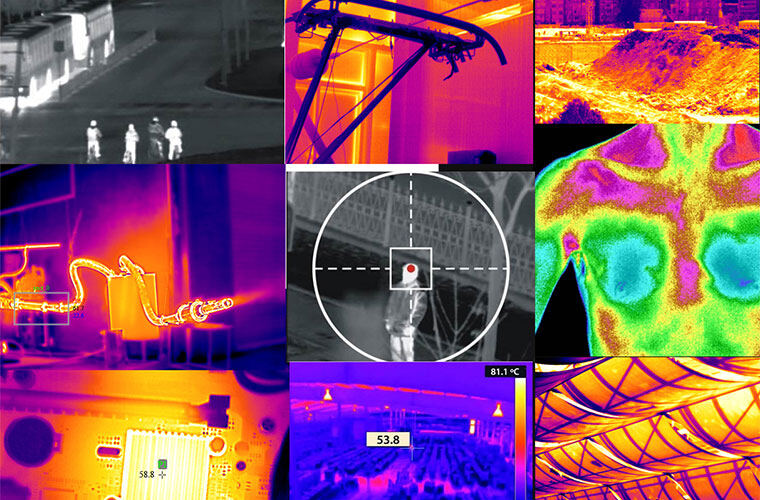

热成像与可见光融合技术,简而言之,就是将红外热成像的温度感知能力与可见光成像的细节捕捉能力合二为一。这项技术的精妙之处在于,它能够平衡两种完全不同成像方式的特点,创造出更为全面的视觉信息。

红外热成像技术通过探测物体发出的红外辐射来生成热图像,即便在完全黑暗、烟雾弥漫或光线不足的环境下,也能清晰地显示出热源位置。然而,这种图像通常缺乏精细的结构细节和纹理信息。

可见光成像则恰恰相反,它在正常光照条件下提供高分辨率细节和丰富的纹理,但环境光照变化、恶劣天气或遮蔽物都会严重影响其成像效果。

将这两种技术融合的核心挑战在于如何让两种图像“对齐”并“互补”。传统的融合方法主要分为空间域和变换域两大类。空间域方法直接在像素层面进行操作,而变换域方法则先将图像转换到频率域或特征域,融合后再转换回来。

随着人工智能技术的进步,如今的融合方法已经进化到更为智能的阶段。研究人员提出了基于自适应迭代特征分解的深度学习框架,能够根据红外和可见光图像之间的语义相似性动态调整融合策略,有效解决了信息冗余和冲突问题。

一项关于工业检测的研究表明,多光谱融合缺陷检测框架通过从粗到精的多光谱配准技术,能够准确对齐具有不同分辨率和视场的红外与可见光图像,显著提升了对各类缺陷的检测能力和鲁棒性。

森林防火:穿透浓烟的“预防哨兵”

在四川合江县,一套先进的林火视频监控系统被部署在关键林区。该系统集智能热成像、双光谱技术与云台控制于一体,能够在烟雾弥漫中准确定位热源,成为了森林火灾预防的“千里眼”。

传统的森林防火手段受限于天气、地形和人力,难以及时发现初期火情。而热成像技术能够穿透烟雾和部分障碍物,捕捉到早期火源产生的微小热信号。

值得注意的是,单一热成像技术虽然能捕捉热源,但易受环境温度、太阳辐射等因素干扰,产生误报。例如,一块被阳光直射的岩石可能与真正的火点产生相似的热信号。

双光谱云台技术通过融合可见光与红外热成像两种光谱,配合智能算法,能够对两种光谱进行融合分析,实现对目标的精确识别与分类,从而大大降低了误报率。

技术公司Raythink燧石推出的森林防火热成像解决方案,实现了7×24小时不间断的全天候温度监测与高清画面同步采集。这项技术的红外分辨率可达1280×1024,在森林防火监测方案中表现尤为突出,能够实现对监测区域的全天候监控。

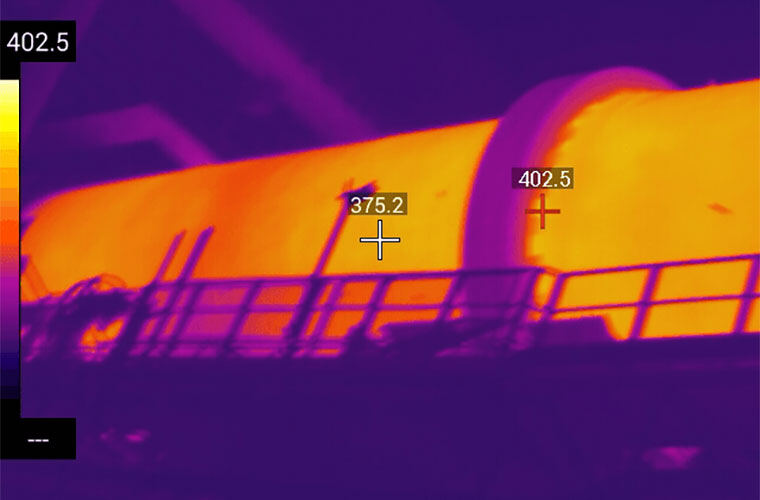

工业诊断:给生产线做“CT扫描”

工业领域的设备诊断面临独特挑战:如何在不停机、不拆卸的情况下,准确识别设备内部隐患?热成像与可见光融合技术提供了创新解决方案,成为工业领域的“CT扫描仪”。

在武汉高德智感科技有限公司的实践中,工程师们将热像仪比作工业设备的“温度听诊器”。这家成立于2016年的企业,作为上市公司高德红外集团的全资子公司,依托二十多年的红外应用经验,为全球用户提供以红外热成像技术为核心的行业解决方案。

电力系统是这一技术应用最为成熟的领域之一。在河南某特高压变电站,运维人员使用热成像融合设备,能够在3分钟内完成以往需要2小时的巡检任务。通过AI温度分析算法,系统能提前72小时预警设备过热风险,使停电事故减少80%。

在汽车制造领域,焊接工艺的“温度美学”通过热成像技术得以量化。某汽车焊装车间中,机械臂末端的定制热像仪正在实时监测0.01℃的温差波动,焊缝质量不再依赖老师傅的经验判断,而是用温度曲线科学说话。

能源领域:守护“发电皮肤”的健康

在“双碳”目标引领的绿色能源革命浪潮中,光伏发电作为清洁能源的主力军,其运行效率与安全性至关重要。光伏组件在运行中易产生“热斑”现象,不仅导致发电效率骤降,更埋下火灾隐患。

传统的人工巡检与单一热成像检测方式,存在效率低、风险高、无法精准判断热斑性质等局限。“光伏医生”团队精准捕捉这一行业痛点,创新性地提出了以无人机为载体,融合可见光与红外双光图像,并辅以人工智能诊断的热斑检测方案。

这一方案的核心创新在于自主研发的双光图像采集与高精度配准融合技术,成功解决了单一热成像无法区分“临时性遮挡热斑”与“固有器件损伤热斑”的行业难题,识别准确率分别高达96%与93%以上。

吉林某光伏电站的实际应用数据显示,采用融合技术的无人机巡检仅用16分钟飞行,便完成了超9000块组件的巡检,效率较人工提升30倍,准确识别出各类热斑,为电站节省了大量运维成本。

突破挑战:融合精度与实时性的平衡术

实现高质量的热成像与可见光融合,远非简单地将两张图像叠加那样简单。这背后涉及多项技术挑战,其中最为关键的是配准精度和实时性能的平衡。

配准是将红外图像与可见光图像中对应像素点精确对齐的过程。由于两种成像模式的物理原理不同,其成像视角、分辨率和对同一物体的呈现方式都存在差异。一项新的多光谱融合缺陷检测框架采用从粗到精的配准策略,显著提高了不同分辨率、不同视场图像的对齐精度。

在实时性方面,工业应用对处理速度提出了严格要求。最新的研究显示,高效的融合算法能够在嵌入式平台上实现1024×1280分辨率图像的近50Hz实时处理。这种实时性能为动态场景下的连续监测提供了可能。

武汉高德智感科技有限公司依托自主研发的红外芯片带来的低成本、批产化优势,其产品和解决方案被广泛应用于电力、工业制造、安全监控等众多领域。公司现有员工超900人,研发人员占比高达40%,获得专利200余项,年产能达到150万台。

总结

浙江某地的高山风电场中,搭载双光云台的巡检机器人正在沿着轨道自动行驶。它的“眼睛”一边捕捉设备仪表盘上的细微读数,一边扫描机器内部的温度变化,两种视觉信息在后台融合成一张包含纹理和热信息的全景图,任何异常都逃不过它的“火眼金睛”。

在四川合江的森林中,林火监控系统已悄然成为守夜人,浓雾和黑夜不再是监测盲区。技术赋予的穿透力,让初生的火苗无处遁形。

热成像与可见光融合技术正将温度这种抽象数据变为直观图像,将潜在的隐患提前揭露。随着武汉高德智感科技等企业的持续创新,这项技术正在深入更多行业,为复杂场景下的精准诊断提供全天候的“慧眼”。